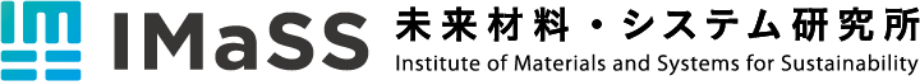

アイクリスタル株式会社(代表取締役:髙⽯ 将輝/取締役 技術統括:関 翔太)、グローバルウェーハズ・ジャパン株式会社(研究代表者、参事:永井 勇太)、国⽴⼤学法⼈東海国⽴⼤学機構 名古屋⼤学 未来材料・システム研究所(教授:宇治原 徹/准教授:沓掛健太朗)、ならびにソニーセミコンダクタマニュファクチャリング株式会社(主幹技師:⾕川 公⼀/永倉 ⼤樹)の研究グループは、仮想空間上に構築したデジタルツインを接続して⾼速に最適化するプロセス全体最適化プラットフォーム「メタファクトリー」を⽤いて Si ウェーハ製造から CMOS イメージセンサー(CIS)製造まで合計 30 ⼯程を⼀気通貫で最適化し、実ラインでの試作にて従来品⽐ 約 70%のノイズ特性改善に成功しました(図1)。

図1: メタファクトリーの全体像と実証成果。従来量産品とメタファクトリーで導出した最適条件の試作品のノイズ特性を⽐較したヒストグラムにおいて、今回の試作品は従来品の平均値に対して70%の性能改善が⾒られた。

【背景】

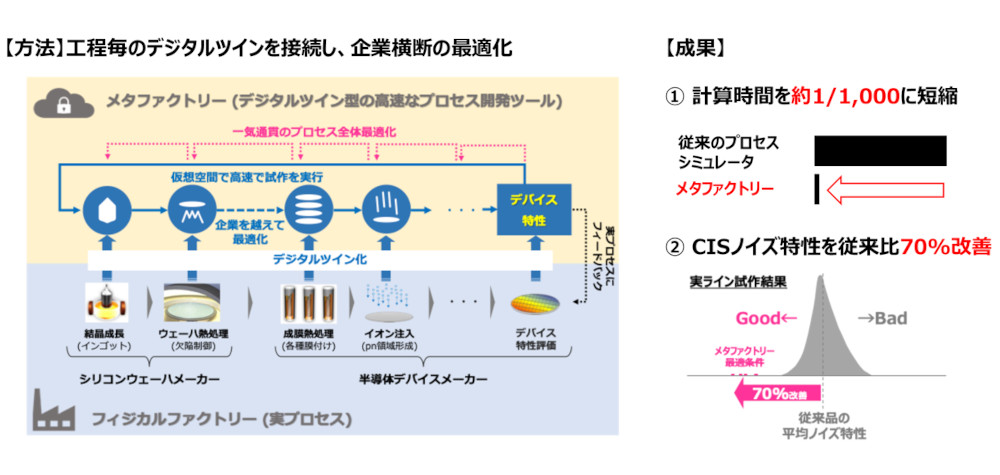

先端半導体デバイスの製品開発では短い開発期間での性能改善が求められており、スマートフォンや⾞載カメラに搭載される半導体デバイスであるCISでは、暗所撮影や⾼速撮影時の画質を左右するノイズ特性の改善が喫緊の課題となっています。中でもノイズの低減に対しては、ウェーハ製造からデバイス製造にまたがる数⼗⼯程で変動するウェーハ内部の不純物濃度分布や⽋陥密度分布をデバイス構造に応じて適切に制御する必要があります(図2)。しかし、従来型の個々のデバイス製造⼯程の最適化では、複数⼯程間の相互の影響を考慮しきれず、性能向上には限界があります。このように近年、デバイス性能のさらなる向上に向けてプロセス全体での最適化がますます重要となっていたものの、企業を超えて、ウェーハ製造とデバイス製造とが⼀体となって製造プロセス全体を最適化する仕組みは存在していませんでした。そこで当研究グループでは、デジタルツインを⽤いて製造プロセス全体を企業横断で最適化する新たなプラットフォーム「メタファクトリー」の構築を⽬指した技術開発とその有効性を検証する実ラインでの試作を⾏いました。

図2: 半導体デバイス製造⼯程の模式図。

【実施内容と成果】

このプロジェクトでポイントとなる技術開発は、①⽋陥シミュレーション、②デジタルツイン、③カスケード最適化アルゴリズム、④メタファクトリー、⑤実証試作の5つです。

⽋陥シミュレーションはグローバルウェーハズ・ジャパン株式会社とソニーセミコンダクタマニュファクチャリング株式会社が中⼼となって開発し、ウェーハ製造で発⽣する⽋陥や不純物がデバイス⼯程を経て最終特性にどのように伝搬・影響するかを予測可能としました。これにより、材料起因の変動要因とデバイス特性の関係を定量的に結び付ける基盤を確⽴しました。

デジタルツインとカスケード最適化アルゴリズムの開発はアイクリスタル株式会社と名古屋⼤学が主導しました。⽋陥シミュレータとAI技術を組み合わせることで、プロセス条件からウェーハ内部の⽋陥分布を⾼速に予測するデジタルツインを⼯程ごとに作製し、それらを直列に組み合わせることで、⼯程や企業の枠を超えた⼀気通貫の全体最適化を実現しました。その結果、従来のプロセスシミュレータに⽐べ計算時間を約1/1,000に短縮し、現実的な時間で膨⼤なプロセスパラメータの最適化を可能にしました。

さらに、アイクリスタル株式会社を中⼼に開発したメタファクトリーでは、デジタルツインを企業間でセキュアに統合しました。これにより、上流から下流にかけて⽋陥や不純物の挙動を連続的に予測する機能や、所望のウェーハを得るためのプロセス条件を全体最適化する機能を実現しました。企業間で⾃社のプロセス情報を直接開⽰することなく、最終⼯程の出来栄えを軸に議論できる新たな仕組みが整いました。

これらを統合したプラットフォームを通して得られた最適プロセス条件に基づき、グローバルウェーハズ・ジャパン株式会社とソニーセミコンダクタマニュファクチャリング株式会社の実⽣産ラインで実証試作を⾏った結果、従来⽐で約70%のノイズ低減に成功しました。従来の技術開発では年間数%の改善である中、⼀度の最適化で達成した本成果は極めて⾰新的であり、半導体製造における全体最適化の有効性を初めて実証したものです。

【今後】

本プロジェクトで確⽴したメタファクトリーの基盤技術は、半導体分野にとどまらず、原料からデバイス、モジュールに⾄るまでの広範な製造プロセスに対しても展開可能であり、プロセス横断、企業横断の製造課題を抱える多様な産業への展開を⽬指します。

本プロジェクトは、NEDO(国⽴研究開発法⼈新エネルギー・産業技術総合開発機構)の委託業務で、2023年度から2024年度に「NEDO 先導研究プログラム/新産業・⾰新技術創出に向けた先導研究プログラム/半導体プロセスメタファクトリーの基盤技術開発」として⾏われたものです。

【本リリースに関する各社のコメント】

国⽴⼤学法⼈東海国⽴⼤学機構 名古屋⼤学 未来材料・システム研究所 教授 宇治原 徹

本開発は⼆つの⼤きな意義があります。⼀つは、従来の産学連携に加えて⼤学発スタートアップが加わることで、⼤学が社会実装まで踏み込むことができるようになったことです。今回は企業のみなさんとの信頼ある協⼒関係があり、実際のラインで試作できました。もう⼀つは、本技術が⼤きな広がりをもつことを証明した点です。もともと私たちの専⾨である結晶成⻑分野で開発したAI技術を、全く異なるプロセスに展開することができました。この取り組みを我が国の半導体のためにより⼀層発展させていきます。

アイクリスタル株式会社 代表取締役 髙⽯ 将輝

製造業へのAIやデジタルツイン活⽤が世界的に進む中、技術発展が著しい半導体製造⼯程で、実ラインの試作で想定を超えた成果を出せたこと、⼤変喜ばしく思います。今回の成果では、メタファクトリーの有効性が⽰されたと同時に、シリコン半導体のポテンシャルの⾼さを実感しました。アイクリスタルでは半導体製造における更なる技術発展と国際競争⼒の強化にメタファクトリーで貢献してまいります。

グローバルウェーハズ・ジャパン株式会社 技術部 基盤技術グループ 参事 永井 勇太

本プロジェクトでは、材料メーカーとデバイスメーカーが垣根を越え、⼀貫したプロセス最適化に挑戦しました。その成果により、デバイス特性に応じたウェーハの作り込み指標が明確化され、実験に頼らず最適条件を導ける基盤が整いました。今後は、この⾰新的な仕組みにより、プロセス開発・設計の効率化と産業全体の競争⼒強化を加速していきたいと思います

ソニーセミコンダクタマニュファクチャリング株式会社デバイス開発センター 主幹技師 ⾕川 公⼀

私たちはデバイスメーカーとして、⽇々デバイス特性の向上に取り組んでいますが、今回⾮常に⼤きな成果を得ることができました。プロセス全体を最適化する“メタファクトリー⼿法”が⽇本の産業に広く浸透し、技術⼒向上と国際競争⼒の強化につながることを期待しています。

研究者連絡先

東海国立大学機構 名古屋大学

未来材料・システム研究所

教授 宇治原 徹(宇治原研究室)

E-mail: ujihara[at]nagoya-u.jp

※メール送信の際は[at]を@に置き換えてください。

東海国立大学機構 名古屋大学

未来材料・システム研究所

准教授 沓掛 健太朗

E-mail: kutsukake.kentaro.c3[at]f.mail.nagoya-u.ac.jp

※メール送信の際は[at]を@に置き換えてください。